チタンの製造プロセス

※製造工程全体図はページ下部にあります

チタン鉱石から金属チタンへ

鉱山から採取されたチタン鉱石が金属チタンになるには、大きく分けて2つのプロセスがあります。

(1)チタン鉱石 → スポンジチタン (鉱石から純度の高いチタンを取り出す精錬工程)

(2)スポンジチタン → 金属チタン (純度の高いチタン原料から溶解・鍛造・圧延といった工程で各種製品を製造)

この金属チタンのことを「チタン展伸材」または「チタン材」と呼び、板や棒など様々な形状に加工されていきます。

チタン精錬プロセス

(チタン鉱石からスポンジチタンへ)

現在の精錬プロセス(スポンジチタン製造法)は2段階

チタン鉱石の精錬は鉱石に含まれる不純物を取り除くことが難しく、複数の工程を経てスポンジチタンとして精錬されます。

現在主流の「クロール法」は下記のように大きく分けて2つのプロセスで行われています。

化学式① TiO2 + 2Cl2 + C → TiCl4 + CO2

化学式② TiCl4 + 2Mg → Ti + 2MgCl2

①の工程でまず塩素を使って不純物の大半を占める酸素をチタンから引き離します。

次に②の工程でマグネシウムを使いチタンから塩素を切り離します。①と②の間にはその他不純物を取り除く工程もあります。

スポンジチタンとは?

精錬された純度の高いチタンは、なぜスポンジチタンと呼ばれるのでしょうか?

その理由はスポンジのように柔らかいからではなく、スポンジチタンの塊は表面に穴がたくさんある「多孔質」で、スポンジのような見た目であることから付けられています。

スポンジチタンは10~15㌧程度の単位で製造され当初は大きな塊ですが、それを10~20mm程度の小さな粒径に破砕した上で、ドラム缶に入れアルゴンガスを注入して酸化を防ぐ状態にして保管されます。

チタンの製造コストの過半はスポンジチタン製造工程にある

チタンの価格が高い理由はこの精錬工程にあります。具体的には、

(1) 精錬工程が複数に渡ること

(2) 連続的に生産するのではなく10-15㌧程度単位のバッチ生産であること

(3) 工程によっては数日の時間を要すること

(4) 製造工程において多くの電力を要すること

鉄の場合は「高炉法」と呼ばれる安く大量に連続的に生産(精錬)できる手法が確立していることと比べると、チタンがいまだ発展途上であることが分かります。

スポンジチタンからチタン材の製造プロセス

スポンジチタンは再度溶かされてインゴットへ

細かく砕かれたスポンジチタンはチタン専用の真空溶解炉で溶かされ、成分調整された上で固められ、インゴットと呼ばれる太い円柱状または延べ板状の形状になります。(インゴットの大きさは設備により様々で1㌧~20㌧程度)

インゴット以降の工程は鉄鋼製造設備が使われることが多い

これ以降の工程は「圧延」と呼ばれるプロセスで少しずつ薄く・細くしていき、板や棒・線など様々な形状に加工されていきます。

日本国内では鉄鋼製造設備を併用することでコストを抑えています。(一部チタン専用設備もある)

海外では生産規模が大きい場合には、専用設備を使っていることもあります。

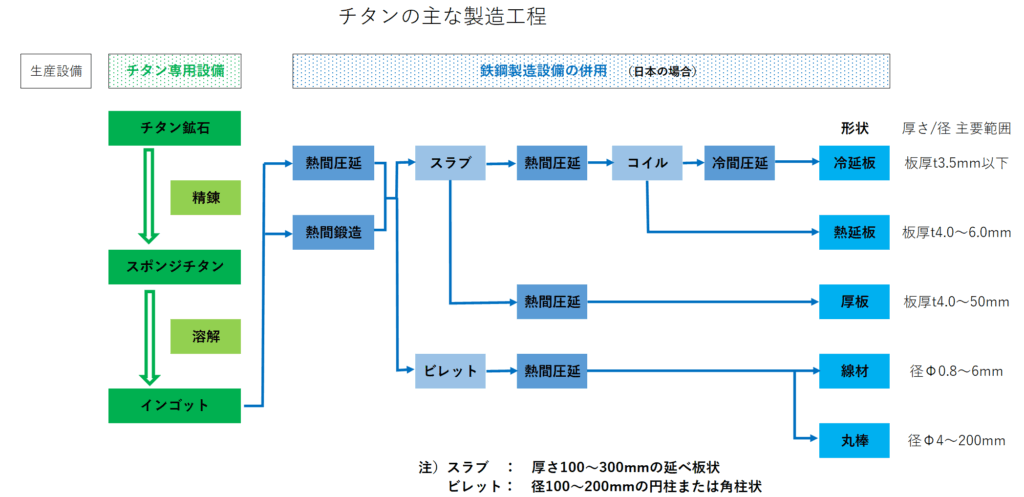

チタンの主要製造工程図

「熱間圧延」はチタンを「何百度という高温に熱することで加工しやすくし圧延する」を繰り返すことで薄く・細くしていきます。

ある程度薄くなると「冷間圧延」という熱を加えずに圧延する方法により精度の高い厚みに加工していきます。

尚、図で表示されているのは主要工程のみで、厳密には表示以外にも多くの製造工程を経ており、例えば下記のような工程があります。

(1) 酸洗 熱間圧延後は表面に厚い酸化被膜が形成されていて、このままでは加工性が悪いため、酸化被膜を除去する

(2) 熱処理 材質の均一性を高める

(3) 表面仕上げ 表面状態を整える・表面酸化被膜除去(ショットブラストなど)

(4) 形状矯正 反りや耳波などを整える(レベラーなど)